Kályhaméretezés

Hogyan biztosítható a cserépkálya optimális működése? Korszerű optimalizálási számítással!

Egy korszerű cserépkályha műszaki tervezésének legfontosabb eleme a számításokon alapuló működés optimalizálás. Mit tudunk optimalizálni a cserépkályhán? Mi fán terem mindez? És egyáltalán mire jó?

A cserépkályha építése egy hagyományos, kézműves szakma. Ám mivel egy működő berendezést építünk – ami ráadásul nem is olcsó – a működéssel szemben jogos elvárás az előre kiszámíthatóság. Ráadásul mivel ez a működő berendezés egy tüzelőberendezés, még bizonyos környezetvédelmi szabályozással is szembe kell néznünk – legalábbis idővel. Tőlünk nyugatra már jó ideje léteznek károsanyag-kibocsátási és hatásfok előírások ebben a kategóriában is, ráadásul ezek időről-időre szigorodnak. Előbb-utóbb nálunk is várható a bevezetésük. Így ennek a kézműves szakmának is meg kell ismerkednie a műszaki tervezés és dokumentálás fogalmával.

A tűztér és járathossz

A cserépkályha tűzterében az égés igen magas hőmérsékletű, ebből következően hatékony kell legyen. Öko-címkés cserépkályha tűztérben az égés 99% feletti hatásfokú, azaz az a kályhából elégetlenül távozó éghető anyagok aránya (kémiai veszteség) 1% alatti. Az optimális égési körülmények biztosításához szükséges a berakható famennyiség alapján a megfelelő tűztér méretek és geometria meghatározása.

A korábban meghatározott teljesítmény és névleges fűtési időből következik a tűztérbe berakható famennyiség – a tűztér alapterületét, belső felületét, geometriáját ehhez a famennyiséghez igazítjuk. Hiszen egyrészt ezt a fát fizikailag be kell tudni rakni a tűztérbe, másrészt ennek a fának kell biztosítanunk az éppen optimális körülményeket az égéshez.

Öko-címkés és más biotűztereknél a tűztér méretezés másik fontos eleme a tűztér légbevezető csatornáinak méretezése. Ezzel biztosítható, hogy a légbevezetés nyomásesése éppen a későbbi, áramlástechnikai számítások során figyelembevett értékkel egyezzen meg.

A berakható famennyiségből és a megkívánt hatásfokból számítjuk az ehhez szükséges járathosszt

Áramlástechnikai optimalizálás

Ez a számítások legbonyolultabb, de egyben legfontosabb eleme, mivel a cserépkályha megfelelő működése az áramlástechnikai méretezéstől függ a leginkább.

Itt gyakorlatilag az EN 13384-1 szabvány szerinti áramlástechnikai méretezésről van szó, csak – egyedi is bonyolult tüzelőberendezésről lévén szó – az EN 15544 szabványnak megfelelően a cserépkályha tűzterére és járataira is ki kell azt terjeszteni. Valamint a nyomásfeltétel cserépkályhák esetén szigorúbb, mivel a cserépkályháknál (különös tekintettel a zárt rendszerben, külső égéslevegő ellátással tervezett és épített kályhákra) nincs semmilyen huzatszabályzó berendezés. Az égéslevegő optimális mennyiségét kizárólag az áramlástechnikai optimalizálás biztosítja, nagy vonalakban a következőképpen:

A berakható maximális famennyiségből és a szabványban rögzített égési időből következik a fa égési sebessége, abból pedig a szükséges égéslevegő-térfogatáram és a keletkező füstgáz-tömegáram.

Ezek alapján az égéslevegő-csatorna vagy egyéb bevezetés, tűztér, füstjáratok, összekötő-elem, kémény egyes szakaszaira kiszámítjuk a súrlódási ellenállásokat, valamint minden egyes irányváltásra és egyéb áramlástechnikai ellenállással rendelkező pontra az alaki ellenállásokat (nyomásesések). Ugyancsak kiszámítjuk a tűztérben, függőleges irányú komponenssel rendelkező járatokban (esetleg összekötő idomban), és a kéményben ébredő felhajtóerőket (nyugalmi nyomást). Természetesen minden egyes szakaszon és ponton hőmérséklet-korrekciót alkalmazunk a térfogatáramoknál, valamint a tengerszint feletti magasságot is figyelembe vesszük. Külön-külön összegezzük a nyomáseséseket és a nyugalmi nyomásokat, majd azokra a következő nyomásfeltételt vizsgáljuk:

A nyugalmi nyomások eredője legalább akkora kell legyen, mint a nyomásesések eredője, de legfeljebb 5%-kal lehet nagyobb.

Ez természetesen nem fog elsőre összejönni, így a rendszer egyes pontjain módosításokat kell végrehajtani, hogy a nyomáseltérés a fenti intervallumba essen. A füstjárat hosszával (ily módon a kéménybe belépő füstgáz hőmérsékletével), füstjárat irányváltások számával és milyenségével, az égéslevegő-csatorna és füstjárat keresztmetszetekkel, a kémény magassággal és keresztmetszettel, szükség esetén a cserépkályha teljesítményével (ebből következően a berakható maximális famennyiséggel, tehát térfogat-áramokkal) különböző irányokban befolyásolható az eredő ellenállás és a huzat, így előbb-utóbb elérhető a kívánt eredmény.

Természetesen minden egyes módosítási próbálkozásnál újra kell számolni a módosított rendszer egy részét, vagy egészét, ez összességében több száz, akár ezer számítást is jelenthet. Megfelelő, kifejezetten cserépkályha-méretezésre kifejlesztett számítógép-program nélkül szinte elképzelhetetlen.

A méretezési számítások során a tüzelőberendezés huzatigénye, a bekötőidomba kilépő füstgáz adatok érdektelenek, hiszen a munka során a teljes huzatigényt (tehát a teljes rendszer eredő ellenállását) és nyugalmi nyomásokat (égéslevegő-bevezetés, tüztér, füstjáratok, összekötő-elem, kémény) egyben kezeljük, és a beavatkozások során a tüzelőberendezés paraméterei is változnak.

Mire jó a nyomásfeltétel ilyen alapos beállítása? Az égés optimális levegőellátásának biztosítására! Hiszen az egész áramlástechnikai méretezést a cserépkályha tűzterébe berakható famennyiség (az abból következő tűzifa égési sebesség) égéslevegő-térfogatáram igényére és keletkező füstgáz-tömegáramára végeztük! Így a pontosan belőtt nyomásfeltétel végzi a cserépkályha optimális égéslevegő ellátását!

Sokan félreértik tehát az áramlástechnikai méretezés szerepét, mivel annak nem az a szerepe, hogy a „füst kibukjon a kéményen”, ahogy azt kéményméretezéssel foglalkozó néhány kollegától hallottam. A füst akkor is ki fog találni a kéményen, ha a nyomáseltérés negatív, csak az égés levegőellátása elégtelen lesz, annak minden károsanyag-kibocsátási, hatásfokbeli is egyéb működési következményeivel együtt. Ugyan ez a helyzet, ha a huzat nagyobb a kelleténél, hiszen az égés minőségére a kelleténél több égéslevegő is káros. Ez utóbbit (a túl nagy huzatot) a legtöbb tüzelőberendezésnél valamilyen (újabban többnyire automatikus) huzatszabályzás végzi, a cserépkályha esetén viszont csak a számításokkal megtervezett, és annak megfelelően megépített rendszer.

A hőmérsékleti (harmatponti) feltételre nem térnék ki, az teljes egészében a kéményméretezési sztenderdnek megfelelő.

Mit biztosít az optimalizálás?

Létezik tehát a cserépkályhákra is olyan műszaki tervezési rendszer, amivel előre szavatolható azok optimális működése.

Egy, a szabványok szerint méretezett cserépkályha teljesítménye és egyéb működési paraméterei pontosan illeszthetők az igényekhez. A méretezésből következik a megfelelő, öko-címkés tűztérrel pedig kifejezetten alacsony károsanyag-kibocsátás, és magas hatásfok.

A legkorszerűbb cserépkályhák

– hatásfoka minimum 80%,

– károsanyag kibocsátása: CO: 380 mg/MJ NOx: 82 mg/MJ Corg: 30 mg/MJ

– szállópor: 28 mg/MJ

Egy, a megfelelő tűztérrel, és egyéb elemekkel épített, de nyomásfeltétel szempontjából nem méretezett, vagy manuális huzatszabályzású cserépkályha károsanyag-kibocsátásáról, hatásfokáról és egyéb működési feltételeiről nem lehet hitelesen nyilatkozni, hiszen semmit sem tudunk annak égéslevegő-ellátásáról.

A megfelelő, tanúsított szoftver-eszközzel végzett méretezés, és megfelelő építés esetén viszont egy egyedi építésű cserépkályháról is hiteles hatásfok és károsanyag-kibocsátási tanúsítvány állítható ki!

Hogyan működtek mégis a kályhák korábban, bonyolult méretezés és EN szabványok nélkül?

Pontosan úgy, mint minden más gépészeti rendszer. Egy felelősségteljes mérnöknek azonban ma már eszébe sem jutna egy bonyolult gépészeti rendszer megfelelő működéséről, a vonatkozó szabványok szerinti méretezési számítások nélkül nyilatkozni.

A múltban ugye egészen mást jelentett a megfelelőség: Kit érdekelt, hogy egy kályha mennyit fogyaszt? Vagy hogy mennyi az élettartama? Károsanyag-kibocsátás, szállópor, PM10, tüdőrák? Nem is léteztek ezek a fogalmak! Ha a kályha fűtött, megfelelő volt, ha nem, akkor nem volt megfelelő. Ilyen egyszerű volt ez!

Ezen kívül a szituációk is jóval egyszerűbbek voltak. Összesen néhány féle kéményre, azonos levegőellátás mellé kellett néhány féle cserépkályhát építeni. A mesterek tapasztalatból tudhatták, hogy milyen körülmények közé, melyiket hogyan kell megépíteni. A jól ismert körülmények és korlátozott elvárások között ezek a tapasztalatok elegendőek voltak, és remekül működtek.

Manapság ahány kémény, annyi féle. Igényes megrendelőknek teljesen egyedi igényeik vannak a kályha formáját, funkcióit elletően. Az épületeink is igen eltérőek, ebből adódóan széles skálában kell méretezni a fűtési teljesítményt. A külső égéslevegő-bevezetés is egyre inkább alapkövetelmény, de nincs két azonos megoldás erre sem. Mester legyen a talpán, aki ilyen sokrétű szituációkban tapasztalatból tud garantálni szigorú kritériumoknak való megfelelőséget!

Nyilván hosszú idő kell ahhoz, hogy a szakma legalább egy szignifikáns része a korszerű követelményeknek (is) megfelelő cserépkályhát tudjon tervezni és építeni. Ám már most is van néhány, és bizony égető szükség van rá, hogy minél többen képesek legyenek erre. A világ egyre gyorsabban változik, ezzel a mi szakmánknak is tartania kell a lépést! Ezt előbb-utóbb a szigorodó előírások is, de az építtetők inkább előbb ki fogják kényszeríteni!

Tervezéskor a cserépkályhák számításait a Kachelofenverband programjának PRO verziójával végzem, mely a legkomplexebb és legnagyobb tudású ilyen eszköz.

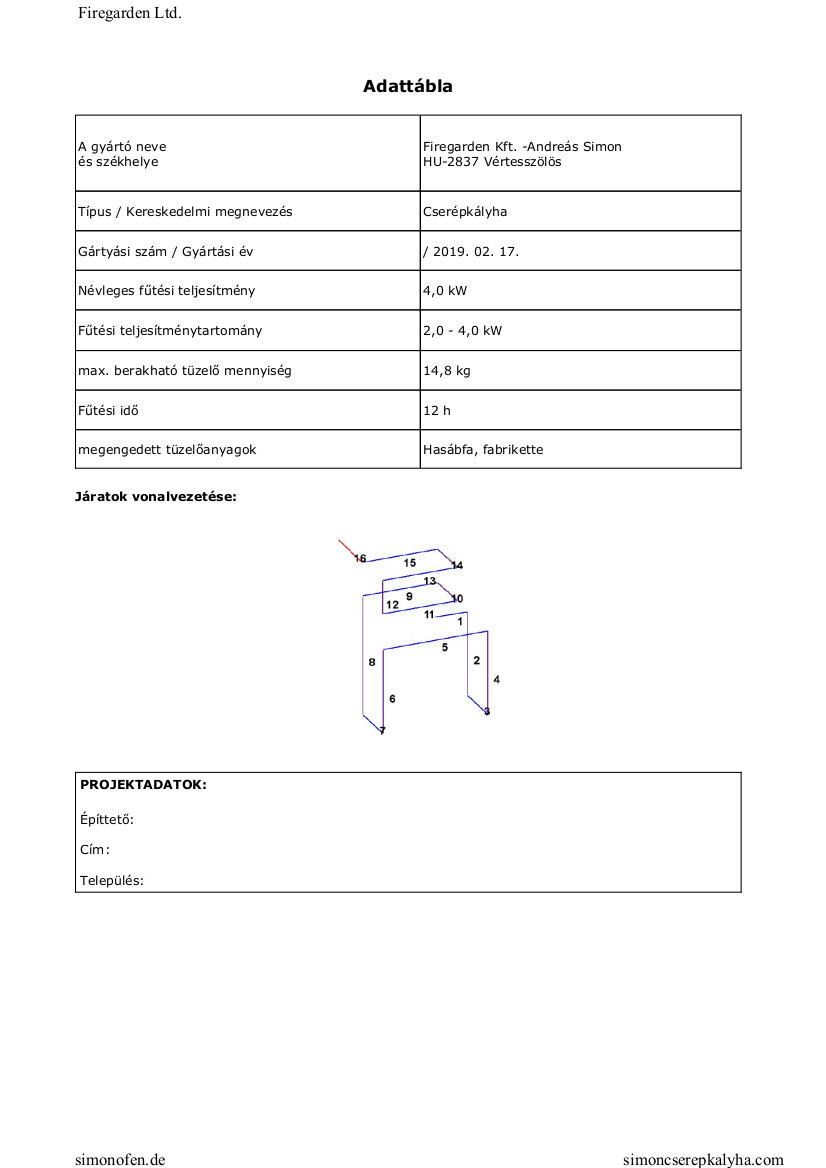

Egy cserépkályha méretezési számításainak eredménye, és hiteles tanúsítványainak nyomtatási képe az Osztrák Cserépkályha Szövetség méretezőprogramjából nyomtatva: